ダイレクト浸炭とは

- 浸炭処理

- ダイレクト浸炭

2024/03/24

浸炭焼入れとは

浸炭焼入れは、鋼材の表面に炭素を浸透させて表面を硬化させる熱処理方法です。鋼材は炭素量が多いほど固くなりますが、多すぎると加工が難しくなります。そこで低炭素鋼に炭素を浸透させることで低炭素鋼に炭素を浸透させることで、表面は硬く、内部は靭性に富んだ鋼材を作ることができます。

ダイレクト浸炭とは

ダイレクト浸炭(Direct Carburizing Process)とはダイレクト浸炭は、ガス浸炭と真空真空技術を融合させた革新的な熱処理技術です。ダイレクト浸炭は、3つの特徴があり、1つ目は、浸炭ガスとしてアセチレンガス(不飽和炭化水素)を採用し、煤の発生を抑える技術です。

2つ目は、真空炉のようなコールドウォール型ではなく、ガス浸炭炉のようなホットウォール型炉体構造です。3つ目は、炉内に雰囲気撹拌装置を取り付けて、対流加熱や対流降温を可能にし、雰囲気炉としても使用できるようにしたことである。これらにより、ダイレクト浸炭は、真空浸炭、真空浸炭窒化、浸窒焼入れ(Nハード)、光輝焼入れ等の処理が可能でオプションを追加することにより、ガス窒化、ガス軟窒化も可能です。

ガス浸炭と真空浸炭とダイレクト浸炭の違い

ガス浸炭と真空浸炭の最大の違いは、処理のプロセスです。加圧状態でガスを用いるか、真空下で行うかによって、均一性、プロセス効率、製品品質などが異なります。また、装置の設計や処理条件、用途によって最適な方法が異なる場合もあります。

ガス浸炭

ガス浸炭は、一定の炭素量を含んだガスを使用して、部品を加熱して表面硬化する技術です。ブタン(C4H10)、プロパン(C3H8)、メタン(CH4)などの炭化水素ガスを使用します。ガスは圧力をかけて部品の表面に浸透させるため、加工や形状による浸透の差異が生じることがあります。また、この方法では、二次反応が生じるため浸透層に不純物が入ることもあり、均一な硬度の対応が困難という欠点があります。一方で、熱処理装置のメーカーは多く、設備投資が比較的容易なことが特徴です。

真空浸炭

真空浸炭は、鋼材に炭素を浸透させて表面強度を高める熱処理です。炉内を減圧し、真空状態にすることが特徴で、メタン(CH4)やプロパン(C3H8)などの炭化水素ガスを使用します。化学反応による不純物が少なく、高い均一性が実現されます。ガス浸炭に比べて歪みが少なく、精密部品に適しています。

ダイレクト浸炭

ダイレクト浸炭は、鋼材に炭素を浸透させて表面強度を高める熱処理です。真空浸炭と違い、ダイレクト浸炭ではアセチレンを使用します。また、アセチレンは真空状態下で直接炭素と水素に分解するため、真空浸炭に比べて処理時間が大幅に短縮できます。CO2排出量に関しても真空浸炭に比べて少ないです。

ガス浸炭・真空浸炭・ダイレクト浸炭の比較

出典:「浸炭と浸窒の新たな概念と実際」渡辺輝興 著, アグネ技術センター

日本テクノだからこそ可能なダイレクト浸炭

日本テクノは長年の経験と技術力に基づき、ダイレクト浸炭装置の開発・製造を行っております。「熱処理技術ナビ」を運営する日本テクノは、ダイレクト浸炭について独自のノウハウと技術を持っています。真空技術とアセチレンの分解技術を組み合わせた独自のノウハウを保有しております。

ダイレクト浸炭は、アセチレンを極少量使用し、真空状態で浸炭を行います。従来のガス浸炭や真空真空と比べて、炭素ガスを使用しないため、CO2排出量を大幅に削減することができ、環境負荷低減につながります。従来のガス浸炭や真空浸炭に比べて処理時間が大幅に短縮され高速・短時間での処理が可能です。

<日本テクノのダイレクト浸炭 メリット>

・浸炭時間はガス浸炭の約1/2

・硬化深さ0.05~0.10mmの浅浸炭処理が可能。

・浸炭ガスの使用量は、ガス浸炭の1%以下。

・停電時でも安全に休止でき、無人操作が可能。

・炭素ガスを排出しない(CO2削減) など様々なメリットがあります。

CO2をほとんど排出しない「常圧スマート浸炭」とは?

常圧スマート浸炭では、キャリアーガスにはN2(窒素)を、浸炭ガスにはC2H2(アセチレン)を使用し、浸炭雰囲気の制御には赤外線レーザー分析計を使用しています。アセチレンを使用することで、アセチレンと鋼材の直接反応によって浸炭処理を実施することができます。この最適浸炭雰囲気制御システムの開発により、変成炉を使用せず、CO2(二酸化炭素)やCO(一酸化炭素)を出さない、いまだかつてないグリーンな浸炭処理を実現いたします。

ダイレクト浸炭の事例

「熱処理技術ナビ」によるダイレクト浸炭処理の事例をご紹介します。

ステンレス素材への浸炭処理

こちらは、自動車のターボチャージャーに使用されるステンレス系材質に浸炭処理を施した事例になります。 ターボチャージャはエンジンからの排気ガスをタービンで利用し、同軸上のコンプレッサを駆動してエンジンに高圧空気を過給する装置です。タービン側に可変ノズルベーン機構が搭載されており、エンジン条件に合わせノズル開度を調整することで過給圧を最適条件にコントロールします。 ターボハウジング内の部品は耐摩耗、振動による破損強化、熱変形対策、低歪などが強く要求されており、この可変ノズルを構成するステンレスや耐熱鋳鋼部品に「ダイレクト浸炭」が採用されています。 従来のクロマイジング処理より低温で硬化層を得られることから、特に低歪みの製品精度が評価され「ダイレクト浸炭」が採用されました。

ノズル内部細孔へのダイレクト浸炭

こちらは、産業機器用ノズルへの浸炭事例です。 産業機器メーカー様より、「ガス浸炭を行っているのですが、どうしてもノズル内部など細孔の場合は、内側に進むにつれて浸炭層が薄くなってしまいます。ノズル内部にも均一な浸炭をしたいのですが、良い方法は無いでしょうか」ということで、熱処理技術ナビにご相談いただきました。 そこで熱処理技術ナビでは、独自の熱処理技術である「ダイレクト浸炭」によって、ノズル内部や細孔部分に対しても、部品外部と同等の浸炭層を形成することができました。

ダイレクト浸炭については、下記動画でも解説しておりますでので、是非こちらを合わせてご覧ください!

このダイレクト浸炭の結果、ノズルの品質向上・長寿命化につながり、お客様から感謝のお声を頂くことができました。 熱処理技術ナビの「ダイレクト浸炭」では、アセチレンの反応性とパルス浸炭による細孔内部のガス交換により、部品全周に対して均一な浸炭を実現することができます。また当社は、ただ熱処理をするだけでなく、お客様のお困りごとを丁寧にお伺いした上で、課題を解決する熱処理方法を、使用するガスや制御機構段階からご提案いたします。

ダイレクト浸炭炉の事例

熱処理メーカー向け ダイレクト浸炭炉

こちらは、熱処理専業メーカー様向けのダイレクト浸炭炉の納入事例です。お客様からはCO2削減を目的に共同開発してほしいとの依頼をいただきました。

そこで共同開発を進めていき、お客様は火のない浸炭炉は初めて導入されるとのことでしたので

構造設計や製造材料などに気を付けることで変形抑制をいたしました。

お客様は今回ダイレクト浸炭炉を導入したことで、安全面と工場運営の負担が軽減され人件費を削減でき、大変満足されておりました。

日本テクノでは、ご要望と条件に応じて共同開発のサポートをいたします。

炉に関するノウハウを強みに対応いたしますので、ご検討の際は、お問い合わせください。

ダイレクト浸炭のことなら、「熱処理技術ナビ」にお任せください!

ダイレクト浸炭の技術相談については、「熱処理技術ナビ」にご相談ください。ご不明点や用途などお客様のご要望を考慮して、最適な技術提案をさせていただきます。

◇ 火のない熱処理工場・CO2が生まれない熱処理を実現

日本テクノが提供する熱処理加工や熱処理工場は、火がありません。当社のガス浸炭では火を使用しないため、天井には煤がなく、熱処理工場とは思えないくらい清潔感がある工場を維持することができます。

また、火を使わない熱処理工場では、燃焼が起こらないため、CO2ガスは発生しません。このCO2が出ない熱処理工場は、脱炭素社会に大きく貢献する地球に優しい熱処理技術として、日本国内の主要メーカーの方々からご相談をいただいております。

>>当社の特徴「いまだかつてない熱処理工場」について詳しくはこちら

◇ 熱処理技術ナビの提供するサービス

熱処理技術ナビでは下記のサービスを展開しております。

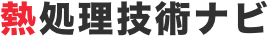

◇対応可能な受託処理一覧

熱処理技術ナビを運営する株式会社日本テクノが対応可能な受託処理一覧をご紹介いたします!

◇ お客様からいだくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

Q.ダイレクト浸炭では、どれくらいの深さまで浸炭焼入れできますか?

◇ 熱処理・炉のことでお困りの際は、熱処理技術ナビにお任せください!

熱処理・炉のことでお困りの際は、熱処理技術ナビにお気軽にご相談ください!

関連コラム

-

CO2をほとんど排出しない「常圧スマート浸炭」とは?

- 浸炭処理

- ダイレクト浸炭

2024/10/19

常圧スマート浸炭は、環境に優しい革新的な浸炭技術で、従来のガス浸炭法と比べてCO2排出量を大幅に削減できる点が大きな特徴です。この技術は、日本テクノと高圧ガス工業が8年以上にわたり共同開発し、アセチレンガスを直接使用する […]...

常圧スマート浸炭は、環境に優しい革新的な浸炭技術で、従来のガス浸炭法と比べてCO2排出量を大幅に削減できる点が大きな特徴です。この技術は、日本テクノと高圧ガス工業が8年以上にわたり共同開発し、アセチレンガスを直接使用する […]... -

熱処理工程で脱炭素化する方法とは?CO2排出量0を実現する熱処理方法をご紹介

- 浸炭処理

- ダイレクト浸炭

2024/10/18

脱炭素社会を実現するためには、製造業、特に熱処理工程におけるCO2排出削減が重要な課題となっています。しかし従来のガス浸炭処理では、プロパンガスを燃焼させる過程で大量のCO2が発生しますが、新しい技術を取り入れることで、 […]...

脱炭素社会を実現するためには、製造業、特に熱処理工程におけるCO2排出削減が重要な課題となっています。しかし従来のガス浸炭処理では、プロパンガスを燃焼させる過程で大量のCO2が発生しますが、新しい技術を取り入れることで、 […]... -

浸炭焼入れとは

- 浸炭処理

- ダイレクト浸炭

2024/03/26

浸炭焼入れの原理 浸炭焼入れは、鋼材の表面に炭素を浸透させて表面を硬化させる熱処理方法です。鋼材は炭素量が多いほど固くなりますが、多すぎると加工が難しくなります。そこで低炭素鋼に炭素を浸透させることで低炭素鋼に炭素を浸透 […]...

浸炭焼入れの原理 浸炭焼入れは、鋼材の表面に炭素を浸透させて表面を硬化させる熱処理方法です。鋼材は炭素量が多いほど固くなりますが、多すぎると加工が難しくなります。そこで低炭素鋼に炭素を浸透させることで低炭素鋼に炭素を浸透 […]...