窒化処理とは?種類からメリット、デメリットまで解説!

- 窒化処理

- 浸硫処理

2025/09/2

窒化処理は、表面硬化熱処理の一種で、部品の耐久性を向上させる目的で広く利用されています。

今回は、窒化処理について、種類からメリット、デメリットまで解説いたします!

窒化処理とは?

窒化処理は、金属部品の表面硬度を上げ、耐摩耗性、耐蝕性、抗溶性など表面特性を向上させるための表面改質技術の一種です。

主に工具鋼、工作機械部品、自動車部、医療器具、建設資材など、幅広い業界で用いられています。

窒化処理の種類

窒化処理は、処理方法によって様々な種類に分かれます。窒化処理は、大きく、「窒化」「軟窒化」「酸窒化」「浸硫窒化」の4つに分かれます。

さらに、「窒化」は「ガス窒化」と「プラズマ窒化」に、「軟窒化」は「ガス軟窒化」、「塩浴軟窒化」へ、「浸硫窒化」は「塩浴浸硫窒化」、「ガス浸硫窒化」へ分けられます。

下記では、それぞれの特徴をご紹介します。

| 種類 | 処理方法 | 特徴 | |

| 窒化 | ガス 窒化 | アンモニアガス中で長時間加熱し、窒素だけを浸透させ、硬化。 | 深く硬化したい場合に使用される。 処理時間が長く、時間対効果が低い。 |

| プラズマ窒化 | 真空容器内でプラズマを発生させ、イオン化した窒素を金属部品の表面に浸透させることで、表面を硬化。 | 低温処理のため、歪みや寸法変化が少なく、複雑な形状のでも対応可能。 | |

| 軟窒化 | ガス 軟窒化 | 炉内を雰囲気ガスとアンモニアで満たし、窒素と炭素を浸透させ、製品表面に高硬度の化合物層を生成。 | 一般的に窒化処理と呼ばれるもの。 耐摩耗性+複合機能。 |

| 塩浴 軟窒化 | シアン化合物を含む、塩浴に浸し、窒素と炭素を浸透させ、硬化。 | 処理時間が最も短い。 優れた耐疲労性。 | |

| 酸窒化 | ガス 酸窒化 | アンモニアガスに酸化性ガスを合わせた雰囲気ガスを用いて処理を行う。 | 軟窒化にホモ処理を加えたもの。 耐摩耗性+耐食性。 |

| 浸硫窒化 | 塩浴浸硫窒化 | 塩浴に浸し、窒素と炭素、硫黄を同時に浸透させ、表面を硬化。 | 抜群の耐焼付き性と摺動性。 |

| ガス浸硫窒化 | ガス中で金属部品の表面に窒素と炭素、硫黄を同時に浸透させ、表面を硬化。 | あまり知られていない窒化処理。 耐摩耗性+潤滑性。 | |

窒化処理の方法

窒化処理の種類は、処理方法によって様々な種類に分かれます。

◆窒化について

ガス窒化はアンモニアガス中で長時間加熱し、窒素だけを浸透させる処理方法で、プラズマ窒化は真空容器内でプラズマを発生させ、イオン化した窒素を金属部品の表面に浸透させることで、表面を硬化します。

◆軟窒化について

ガス軟窒化は窒素と炭素を浸透させ、製品表面に高硬度の化合物層を生成し、塩浴軟窒化はシアン化合物を含む、塩浴に浸し、窒素と炭素を浸透させ、硬化します。

◆酸窒化について

ガス酸窒化はアンモニアガスに酸化性ガスを合わせた雰囲気ガスを用いて処理を行います。

◆浸硫窒化について

塩浴浸硫窒化は塩浴に浸し、窒素と炭素、硫黄を同時に浸透させ、表面を硬化し、ガス浸硫窒化はガス中で金属部品の表面に窒素と炭素、硫黄を同時に浸透させ、表面を硬化します。

窒化処理の特徴

窒化処理は、材料の表面が硬化されるため、その表面の耐摩耗性の向上を目的に、行われる処理です

窒化処理のなかでも、ガス窒化はより深く硬化することができる反面、長時間を有し、時間対効果が低い点が特徴です。

ガス軟窒化は、一般的に窒化処理と呼ばれるもので、ガス窒化と比較し、より短時間で耐摩耗性の向上を実現します。

ガス酸窒化は軟窒化にホモ処理を加えたもので、耐摩耗性に加え、防錆機能を付加する点が特徴です。フライパンなどでよく使用され、安価な鉄をガス酸窒化処理することで、割高なアルミニウムの代用として、より低価格で製造が可能です。

ガス浸硫窒化は、耐摩耗性に加え、潤滑性を付加できる点が特徴です。ガス浸硫窒化処理はあまり知られていませんが、ガス軟窒化の上位互換として位置づけられます。

窒化処理のメリット

続いて、窒化処理を行うメリットを解説します。メリットは主に以下の3点に分けられます。

1. 高い表面硬度と耐摩耗性

窒化処理によって形成される硬化層は非常に硬く、部品の耐摩耗性を飛躍的に向上させます。ガス軟窒化の場合は、特に摺動性に優れる表面層を形成します。

2. 寸法精度の高さ

前述の通り、窒化処理は鋼の変態点以下の低温で行われるため、熱による変形や寸法変化が非常に少ない点が大きなメリットです。焼き入れ・焼き戻しを必要としない場合が多く、精密な寸法精度が求められる部品に最適です。

3. 耐食性の向上

窒化層は、一般的に窒素と鉄の化合物であるため、耐食性も向上させます。特に、ガス軟窒化や塩浴窒化では、表面に形成される化合物層が優れた防錆効果を発揮します。

窒化処理のメリットは処理方法によって、様々ありますが、主に表面硬度と寸法精度の高さ、耐食性の向上などのメリットから、窒化処理を行われることが多いです。

窒化処理のデメリット

続いて、窒化処理を行うデメリットを解説します。

1. 再加工の困難さ

形成された窒化層は非常に硬く、処理後の寸法調整や再加工が困難な場合が難しくなります。

2. 硬化層の薄さ

窒化処理で得られる硬化層は、一般的に0.1mm~1.0mm程度と比較的薄いです。大きな圧力がかかる場合や、深くまで硬化させたい場合には不向きな場合があります。

3. 材料の限定性

窒化処理に適しているのは、窒化物を形成しやすい合金元素(Al、Cr、Mo、Vなど)を含む鋼種です。これらの元素を含まない炭素鋼などでは、十分な硬化層が得られないことがあります。ただし、ガス軟窒化は比較的幅広い鋼材に適用可能です。

窒化処理はメリットに注目されますが、再加工の困難さや硬化層の薄さなどデメリットもあるため、

メリット、デメリットを考慮した上で、目的にあった窒化処理を行うことが重要です。

「熱処理技術ナビ」の窒化処理の特徴

弊社では、ガス浸硫窒化処理のお問い合わせを多くいただきます。

ガス浸硫窒化処理はあまり知られていませんが、通常の窒化に加え、潤滑性を付与することができます。炉をお持ちでないお客様が多く、賃加工のお問い合わせを多くいただきます。

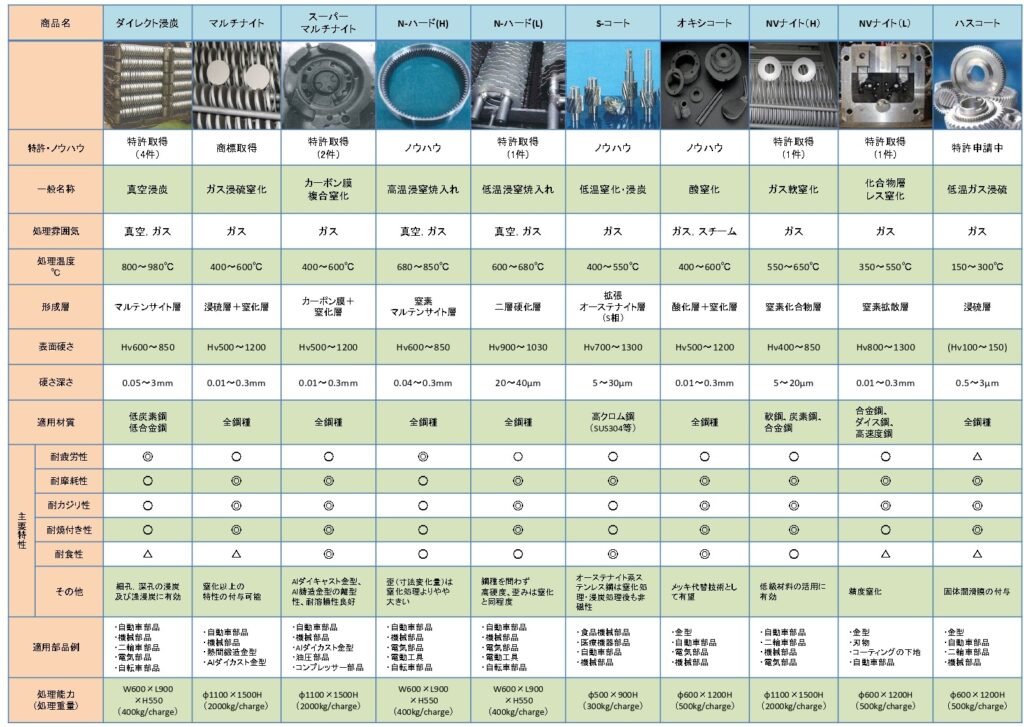

「熱処理技術ナビ」が開発したガス浸硫窒化処理技術「マルチナイト」は、浸硫性ガス(H₂S)によるガス雰囲気処理を採用しております。ガスの供給〜排ガスの処理まであらゆる面から対策を講じた当社のガス浸硫窒化炉は、安全かつ安定した浸硫窒化が可能です。

「マルチナイト」は、窒素・硫黄濃度を自在に制御可能という特徴を持っており、品質・コスト・量産性、どの点を取っても塩浴法やプラズマ法に勝ります。また、塩浴浸硫窒化のような厚い化合物層や、化合物層レスの処理も可能です。

また、浸硫性ガスの強力な還元力に助けられ、通常のガス浸硫窒化処理よりもステンレス鋼などの難窒化材料を容易に処理することができます。

窒化処理の事例

「熱処理技術ナビ」による窒化処理の事例をご紹介します。

バネの浸硫窒化

こちらは自動車のオートマチックトランスミッション内で使われているワッシャーへの処理事例となります。

ワッシャーは球面の形状でありバネ構造を有し、常に隙間をゼロにする機能を果たしておりますが、

接触面には負荷が掛かりますので窒化処理をされるケースが多いです。

部位によっては負荷が掛かった際に強度だけで耐えるよりも、滑りの動きで応力を逃がす機能が

有効になる場合もございます。

「ガス浸硫窒化処理(マルチナイト処理)」は、部品表面に硫化鉄系の固体潤滑膜を

形成させることができる窒化であるため、この様なケースにおいても有効に使われて

いる事例となります。

産業用ポンプ部品の窒化処理

こちらは産業用ポンプ部品の窒化処理の事例になります。

各製造業のプラントには様々な用途で流体(液体)を搬送するポンプが使われております。

冷却用の工業用水を搬送するユーティリティー用途の他にも搬送流体自体が商品

というケースもあり、例えばウーロン茶や日本茶を搬送するポンプには茶葉が

一緒に流れたり、化学系材料を搬送するポンプでは高分子ポリマーが水と一緒に

流れているような状況があります。

茶葉や高分子ポリマーは金属と比べた際に硬いものではありませんが、流体中に

混じって搬送された場合、ポンプ部品を摩耗させる原因になる場合があるります。

24時間稼働を要するラインは止めることが難しく、且つ作業コストも高額となる

為にメンテナンス頻度を長く出来ることでリスク低減とコスト削減が図れます。

この様なケースに対して設備メンテナンスメーカーと組んで、修繕頻度が多い

ポンプケーシングやインペラーに対して窒化処理や窒化+超硬コーティングを

実施することでメンテナンス頻度を延長することが出来てコスト削減に繋がった

事例がございます。

窒化処理なら、「熱処理技術ナビ」にお任せください!

窒化処理のことなら、「熱処理技術ナビ」にご相談ください。ご不明点や用途などお客様のご要望を考慮して、最適な技術提案をさせていただきます。

◇ 熱処理技術ナビの提供するサービス

熱処理技術ナビでは下記のサービスを展開しております。

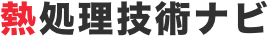

◇対応可能な受託処理一覧

熱処理技術ナビを運営する株式会社日本テクノが対応可能な受託処理一覧をご紹介いたします!

◇ お客様からいだくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

Q.ダイレクト浸炭では、どれくらいの深さまで浸炭焼入れできますか?

◇ 熱処理・炉のことでお困りの際は、熱処理技術ナビにお任せください!

熱処理・炉のことでお困りの際は、熱処理技術ナビにお気軽にご相談ください!

関連コラム

-

ガス浸硫窒化処理とは?

- 窒化処理

- 浸硫処理

2023/10/31

ガス浸硫窒化処理の特徴・メリット ガス浸硫窒化処理(英語:Gas sulfonitriding treatment)とは、アンモニアガスに浸硫性ガスを添加した混合雰囲気中で処理を行う熱処理技術です。ガス浸硫窒化処理により […]...

ガス浸硫窒化処理の特徴・メリット ガス浸硫窒化処理(英語:Gas sulfonitriding treatment)とは、アンモニアガスに浸硫性ガスを添加した混合雰囲気中で処理を行う熱処理技術です。ガス浸硫窒化処理により […]... -

真空浸炭のメリット・デメリット

- 浸炭処理

- 窒化処理

2023/10/31

自動車や航空機各社は軽量化と強度の両立が必要となって部品の性質を左右する熱処理への要求も高度化しております。熱処理技術の中でも「真空浸炭」に関して解説させて頂きます。 真空浸炭とは? 真空浸炭(英:Vacuum Carb […]...

自動車や航空機各社は軽量化と強度の両立が必要となって部品の性質を左右する熱処理への要求も高度化しております。熱処理技術の中でも「真空浸炭」に関して解説させて頂きます。 真空浸炭とは? 真空浸炭(英:Vacuum Carb […]... -

浸炭窒化処理のメリット・デメリット

- 浸炭処理

- 窒化処理

2023/10/31

金属表面の改質を行う熱処理技術としてよく比較されるのが、浸炭と窒化。実は、両者の良いとこ取りをした浸炭窒化処理というものがあります。 そこで今回は、熱処理技術のプロフェッショナルが、浸炭窒化処理をテーマに、通常の浸炭(ガ […]...

金属表面の改質を行う熱処理技術としてよく比較されるのが、浸炭と窒化。実は、両者の良いとこ取りをした浸炭窒化処理というものがあります。 そこで今回は、熱処理技術のプロフェッショナルが、浸炭窒化処理をテーマに、通常の浸炭(ガ […]...