熱処理工程で脱炭素化する方法とは?CO2排出量0を実現する熱処理方法をご紹介

- 浸炭処理

- ダイレクト浸炭

2024/10/18

脱炭素社会を実現するためには、製造業、特に熱処理工程におけるCO2排出削減が重要な課題となっています。しかし従来のガス浸炭処理では、プロパンガスを燃焼させる過程で大量のCO2が発生しますが、新しい技術を取り入れることで、この問題を解決することが可能です。

日本テクノが提供する「ダイレクト浸炭」や「常圧スマート浸炭」は、燃焼を伴わずにCO2を排出しない画期的な技術です。これにより、従来のプロパンガス使用の浸炭処理に比べて、環境負荷を大幅に削減し、脱炭素化に向けた製造プロセスを実現します。

ここでは、脱炭素化が進む現代社会の中で、特に製造業においては熱処理工程の脱炭素化が求められている背景から、熱処理工程の脱炭素化の方法、そして当サイトを運営する株式会社日本テクノが提案する熱処理工程の脱炭素化方法まで、まとめてご紹介いたします。

脱炭素化が進む現代社会

脱炭素化とは、再生可能エネルギーを活用し、CO2などの温室効果ガスの排出を削減する取り組みです。世界的な課題として、2050年までにカーボンニュートラル(実質的にCO2排出をゼロにすること)を達成することが目指されています。特に日本では、2030年までに2013年比で46%のCO2削減を達成するという目標を掲げており、日本のGDPのおよそ2割を占める製造業界においては、脱炭素化への対応が急務となっています。特に脱炭素化を推進しているEUでは、EU域外の各国からの原料やネジ・ボルト等の限られた下流製品等の輸入について、製品当たりの炭素排出量に基づく証書の購入を求める、CBAM(Carbon Border Adjustment Mechanism:炭素国境調整措置)を導入しています。

製造業の中でも、特に熱処理工程は大量のエネルギーを消費し、CO2の排出量が多いプロセスです。2019年度の日本のCO2排出量の約35%が産業部門から発生しており、その多くが鉄鋼や金属加工などのプロセスによるものです。そのため、熱処理工程での脱炭素化は、地球温暖化防止に向けた重要な課題とされています。

こうした背景から、自動車業界や航空機業界をはじめとした多くの製造業が新しい技術開発に着手し、熱処理におけるCO2削減を実現するための対策を講じています。

製造業における熱処理工程の脱炭素化

熱処理工程は、製造業の中でも特にエネルギーを大量に消費し、CO2を多く排出するプロセスです。例えば、工業炉は金属部品の加工に欠かせない装置ですが、その燃焼によって毎年約1.5億トンのCO2が排出されており、これは国内総排出量の13.5%に相当します。このため、製造業の熱処理工程における脱炭素化は急務となっています。

また、経済産業省の報告によると、現在国内で稼働している工業炉の約3.7万基のうち、省エネ型の普及率はわずか24%にとどまっていることがわかっています。工業炉は、燃焼加熱する燃焼炉と、電気加熱する電気炉の大きく2種類に分かれますが、鉄鋼を加熱する加熱炉や、非鉄金属溶解炉、真空加熱炉、高周波焼入れ炉、アーク炉など、様々な炉が含まれます。燃焼炉の場合は、化石燃料を使用することが多く、燃焼によってCO2を排出するため、環境への負荷が大きくなります。一方で大きなエネルギーを使用するため、どちらも環境への負荷が大きいのが現状です。

さらに、自動車や産業機械向けの金属部品を製造する際には、工業炉を用いた加熱プロセスが必須です。自動車においては金属部品が数万点に及び、これらの部品が全て熱処理を経ることで、製品の性能や品質が向上しています。そのため、このような熱処理工程が深く影響する分野はCO2排出量の削減が困難な分野と考えられています。しかし今後、より省エネ型の炉や、燃焼を伴わない技術への転換が求められており、新しい熱処理技術の普及がカギとなります。

熱処理工程でCO2が排出される理由

熱処理は、金属の特性を引き出すために加熱・冷却を行う重要な工程です。鋼などの金属部品は、自動車、航空機、建築物、発電所のようなインフラまで、幅広く利用されています。特に鋼は、焼入れや焼鈍の処理によって、硬くしたり、柔らかくしたりすることができ、金属製品に必要な強度や柔軟性を付加するために、熱処理工程は不可欠と言えます。

一般的な熱処理工程、特にガス浸炭処理は、製造業で広く用いられている重要なプロセスです。しかし、ガス浸炭処理では、熱処理に用いられるプロパンガスを燃焼させることで、CO2が大量に排出されます。ガス浸炭処理では、プロパンガスを不完全燃焼させて一酸化炭素(CO)を生成し、そのCOが鉄と化学反応を起こして浸炭を行います。この過程で、燃焼の副産物としてCO2が発生します。

プロパンガス燃焼によるCO2排出は避けられず、その排出量は非常に大きくなります。具体的には、1トンのプロパンを燃焼させると約3トンのCO2が排出されると言われており、浸炭処理の規模に応じてその影響はさらに増大します。このような大量のCO2排出は、地球温暖化への影響が大きく、熱処理業界全体での課題となっています。

従来の浸炭処理の課題

浸炭処理は、金属部品に強度と耐久性を与えるために広く用いられている熱処理方法です。しかし、従来のガス浸炭処理にはいくつかの課題があります。特に、CO2が大量に排出される点が大きな問題です。

CO2排出量の増大

従来のガス浸炭処理では、プロパンガスを燃焼させて一酸化炭素(CO)を生成し、そのCOを使って浸炭を行います。この燃焼過程では、大量のCO2が副産物として発生します。1トンのプロパンを燃焼させると約3トンのCO2が排出されるため、大規模な浸炭処理では環境負荷が非常に大きくなります。これにより、製造業全体でのCO2削減が困難となっていました。

燃焼による安全リスク

またガス浸炭処理では、燃焼が伴うため、火災や爆発などのリスクも存在します。特に、不完全燃焼が発生すると一酸化炭素中毒の危険性もあるため、安全対策が欠かせません。このように、従来の技術には安全面での課題も残されています。

こうした課題に対して、環境負荷を軽減する新しい技術が求められています。

熱処理工程で脱炭素化する方法とは?

熱処理工程における脱炭素化を実現するためには、新しい技術やプロセスの導入が不可欠です。現在、CO2排出を削減するために、電気炉やアンモニア・水素などの代替燃料が注目されています。それぞれの技術にはメリットがある一方で、解決すべき課題も残されています。

電気炉の導入とその課題

電気炉は、燃焼を伴わずに金属を加熱するため、CO2を排出しない環境に優しい技術として注目されています。特に、金属製品を迅速かつコンパクトに加熱することが可能であり、脱炭素化の実現に向けた有力な選択肢の一つです。

しかし、大型の鍛造品や熱処理プロセスでは、炉内の温度の均一化や制御技術の面で課題が残っています。また、電気炉を導入する際には、高圧電力の契約や設備設置の必要があり、特に中小企業にとっては敷地やコストの制約が問題となることもあります。さらに、電気炉の運転コストはアンモニアや水素燃料に比べて2倍程度になる場合もあり、運用効率の向上が求められています。

燃焼炉のカーボンニュートラル化

燃焼炉の脱炭素化には、アンモニアや水素などの代替燃料の活用が期待されています。これらの燃料はCO2を排出しない一方で、燃焼速度や火炎温度が従来の化石燃料とは異なるため、炉の設計や運転方法に改良が必要です。また、金属製品に対する影響(窒化や水素脆化)や、窒素酸化物(NOx)排出への対策も課題です。

特に、港湾や臨海部に隣接する大型炉では、アンモニアや水素燃料の活用が進められており、カーボンニュートラル達成に向けた取り組みが進行中です。一方、小型炉に関しては、電気炉への転換も進められており、両方の技術が共存しながら発展していく可能性があります。

これらの方法が熱処理工程の脱炭素化における主要な方法ですが、当サイトを運営する株式会社日本テクノでは、画期的な熱処理技術で、まったく別の新しいアプローチで熱処理工程の脱炭素化を提案しています。この方法は、国内の主要大手自動車メーカー各社や建設機械メーカー、産業機器メーカーの開発技術エンジニアや経営陣の皆さま、そして経済産業省や環境省といった国の機関からも注目を集めています。

CO2排出量ゼロを実現するガス浸炭処理「ダイレクト浸炭」

「ダイレクト浸炭(Direct Carburizing Process)」は、従来のプロパンガスを使用した浸炭処理に代わり、アセチレンガスを使用して行う、ガス浸炭と真空真空技術を融合させた画期的な技術です。この技術では、CO2排出が全くなく、環境に優しい熱処理方法として注目を集めています。

アセチレンガスを使用した浸炭技術

従来のガス浸炭処理では、プロパンガスを燃焼させて一酸化炭素(CO)を生成し、それを利用して浸炭を行いますが、このプロセスでは必然的にCO2が発生します。一方、ダイレクト浸炭は、アセチレンガスを使用して直接金属に浸炭を行うため、燃焼を伴わず、CO2排出をゼロにすることが可能です。浸炭ガスとしてアセチレンガス(不飽和炭化水素)を採用し、煤の発生を抑えます。

CO2を排出しない熱処理

ダイレクト浸炭の最大のメリットは、CO2排出がないことで、製造業における脱炭素化に大きく貢献できる点です。特に、環境規制が厳しくなる中、ダイレクト浸炭は、企業が持続可能な金属部品の生産を実現するための重要な手段となります。CO2排出を削減することで、カーボンニュートラルの達成に寄与し、企業の環境パフォーマンスを大幅に向上させます。

ホットウォール型炉体構造による幅広い雰囲気炉としての活用

ダイレクト浸炭のもう1つの特徴は、真空炉のようなコールドウォール型ではなく、ガス浸炭炉のようなホットウォール型炉体構造です。炉内に雰囲気撹拌装置を取り付けて、対流加熱や対流降温を可能にし、雰囲気炉としても使用できるようにしています。この構造により、ダイレクト浸炭では、真空浸炭、真空浸炭窒化、浸窒焼入れ(Nハード)、光輝焼入れ等の処理が可能でオプションを追加することにより、ガス窒化、ガス軟窒化も可能です。

ダイレクト浸炭については、下記動画でも解説しておりますでので、是非こちらを合わせてご覧ください!

既存の炉から火を消す「常圧スマート浸炭」への改造

常圧スマート浸炭は、既設のガス浸炭処理炉を改造し、CO2排出を削減する技術です。この技術では、既存の熱処理炉から火を無くして、クリーンで効率的な浸炭処理を可能にします。日本テクノでは、既存の熱処理炉の出張デモ改造も可能で、短時間で環境負荷の少ない処理に転換できる技術も注目されています。

1. ガス浸炭処理炉から火を消す技術

日本テクノでは、従来のプロパンガスを使用した燃焼炉を、燃焼を伴わないアセチレンガスを使う常圧スマート浸炭炉へ改造するサービスを提供しています。この技術により、浸炭プロセスにおいて燃焼を伴わず、CO2を発生させない環境に優しい処理が可能になります。

出張デモでは、既設の浸炭炉を半日程度で改造し、従来のフレイムカーテン(炎のカーテン)を消して、無人での運転を実現します。この常圧スマート浸炭技術は、火を使わないことで安全性が高まり、長時間の自動運転が可能になる点でも大きなメリットがあります。

2. CO2排出を削減しつつ効率化する処理技術

常圧スマート浸炭では、キャリアガスに窒素(N2)、浸炭ガスにアセチレン(C2H2)を使用し、燃焼によるCO2や一酸化炭素を排出しない処理を実現します。さらに、赤外線レーザー分析計を用いた雰囲気制御により、常圧スマート浸炭では従来のガス浸炭処理と比較して処理の精度と効率性が向上しています。この常圧スマート浸炭技術により、変成炉を使用せず、グリーンな浸炭処理が実現できるため、環境負荷を大幅に軽減できます。

3. 出張デモ改造の特徴

「熱処理炉から火を消す」というコンセプトに不安を感じる企業も多いですが、出張デモによる改造は非常に安全です。まずは当社の熱処理センターで同等レベルの熱処理ができるかどうかを、サンプルを元に検証を行った後に、日本テクノのエンジニアが現地で炉を改造し、その場で試運転を行います。

熱処理工程の脱炭素化のことなら、「熱処理技術ナビ」にお任せください!

熱処理工程の脱炭素化のことなら、「熱処理技術ナビ」にご相談ください。ご不明点や用途などお客様のご要望を考慮して、最適な技術提案をさせていただきます。

◇ 火のない熱処理工場・CO2が生まれない熱処理を実現

日本テクノが提供する熱処理加工や熱処理工場は、火がありません。当社のガス浸炭では火を使用しないため、天井には煤がなく、熱処理工場とは思えないくらい清潔感がある工場を維持することができます。

また、火を使わない熱処理工場では、燃焼が起こらないため、CO2ガスは発生しません。このCO2が出ない熱処理工場は、脱炭素社会に大きく貢献する地球に優しい熱処理技術として、日本国内の主要メーカーの方々からご相談をいただいております。

>>当社の特徴「いまだかつてない熱処理工場」について詳しくはこちら

◇ 熱処理技術ナビの提供するサービス

熱処理技術ナビでは下記のサービスを展開しております。

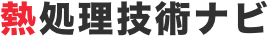

◇対応可能な受託処理一覧

熱処理技術ナビを運営する株式会社日本テクノが対応可能な受託処理一覧をご紹介いたします!

◇ お客様からいだくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

Q.ダイレクト浸炭では、どれくらいの深さまで浸炭焼入れできますか?

◇ 熱処理・炉のことでお困りの際は、熱処理技術ナビにお任せください!

熱処理・炉のことでお困りの際は、熱処理技術ナビにお気軽にご相談ください!

関連コラム

-

CO2をほとんど排出しない「常圧スマート浸炭」とは?

- 浸炭処理

- ダイレクト浸炭

2024/10/19

常圧スマート浸炭は、環境に優しい革新的な浸炭技術で、従来のガス浸炭法と比べてCO2排出量を大幅に削減できる点が大きな特徴です。この技術は、日本テクノと高圧ガス工業が8年以上にわたり共同開発し、アセチレンガスを直接使用する […]...

常圧スマート浸炭は、環境に優しい革新的な浸炭技術で、従来のガス浸炭法と比べてCO2排出量を大幅に削減できる点が大きな特徴です。この技術は、日本テクノと高圧ガス工業が8年以上にわたり共同開発し、アセチレンガスを直接使用する […]... -

浸炭焼入れとは

- 浸炭処理

- ダイレクト浸炭

2024/03/26

浸炭焼入れの原理 浸炭焼入れは、鋼材の表面に炭素を浸透させて表面を硬化させる熱処理方法です。鋼材は炭素量が多いほど固くなりますが、多すぎると加工が難しくなります。そこで低炭素鋼に炭素を浸透させることで低炭素鋼に炭素を浸透 […]...

浸炭焼入れの原理 浸炭焼入れは、鋼材の表面に炭素を浸透させて表面を硬化させる熱処理方法です。鋼材は炭素量が多いほど固くなりますが、多すぎると加工が難しくなります。そこで低炭素鋼に炭素を浸透させることで低炭素鋼に炭素を浸透 […]... -

ダイレクト浸炭とは

- 浸炭処理

- ダイレクト浸炭

2024/03/24

浸炭焼入れとは 浸炭焼入れは、鋼材の表面に炭素を浸透させて表面を硬化させる熱処理方法です。鋼材は炭素量が多いほど固くなりますが、多すぎると加工が難しくなります。そこで低炭素鋼に炭素を浸透させることで低炭素鋼に炭素を浸透さ […]...

浸炭焼入れとは 浸炭焼入れは、鋼材の表面に炭素を浸透させて表面を硬化させる熱処理方法です。鋼材は炭素量が多いほど固くなりますが、多すぎると加工が難しくなります。そこで低炭素鋼に炭素を浸透させることで低炭素鋼に炭素を浸透さ […]...