真空浸炭のメリット・デメリット

- 浸炭処理

- 窒化処理

2023/10/31

自動車や航空機各社は軽量化と強度の両立が必要となって部品の性質を左右する熱処理への要求も高度化しております。熱処理技術の中でも「真空浸炭」に関して解説させて頂きます。

真空浸炭とは?

真空浸炭(英:Vacuum Carburizing)とは、50~4000Paの真空(減圧)にした雰囲気を850~1000℃に昇温し、そこに炭化水素などの分解炭素を直接、鋼の表面から浸透拡散させる直接浸炭法です。 高温で金属部品を真空状態下で炭化物イオンを浸透させる熱処理技術です。金属部品を真空中で加熱することで、炭素などの炭素化物イオンが金属表面原子に吸収され、化学的反応を引き起こして、高温で固定化された炭素層を形成します。この炭素層によって、金属部品の表面硬度が向上し、耐摩耗性、耐蝕性、抗溶性などの特性を改善することができます。 真空浸炭は、自動車、航空宇宙、機械産業などの幅広い分野で使用されています。

ガス浸炭と真空浸炭の違い

ガス浸炭と真空浸炭の最大の違いは、処理のプロセスです。加圧状態でガスを用いるか、真空下で行うかによって、均一性、プロセス効率、製品品質などが異なります。また、装置の設計や処理条件、用途によって最適な方法が異なる場合もあります。

ガス浸炭

ガス浸炭は、一定の炭素量を含んだガスを使用して、部品を加熱して表面硬化する技術です。ガスは圧力をかけて部品の表面に浸透させるため、加工や形状による浸透の差異が生じることがあります。また、この方法では、二次反応が生じるため浸透層に不純物が入ることもあり、均一な硬度の対応が困難という欠点があります。一方で、熱処理装置のメーカーは多く、設備投資が比較的容易なことが特徴です。

真空浸炭

真空浸炭は、高真空状態下で、部品を加熱・浸炭する表面硬化技術です。真空状態であるため、炭化ガス以外は存在せず、化学反応による不純物が少なく、高い均一性が実現されます。また、高温での二次再生をする必要がないため、短時間で処理を終えることが可能で、比較的簡易な装置で済ますことができます。

ガス浸炭と真空浸炭の比較

真空浸炭のメリットとデメリット

真空浸炭のメリット

〇優れた浸透性:真空中では炭素量子が自由に移動するため、浸透性と均等性が高く、一般的な浸炭に比べ、非常に均一な浸炭層が生成されます。また、真空浸炭は厳密に制御された環境で行われるため、高精度と反復性が得られます。

〇表面硬度:炭素の浸透によって、熱処理後の部品に非常に硬い表面が形成され、耐摩耗性が向上します。

〇コストパフォーマンス:他の表面処理技術と比較して、真空浸炭はプロセスが少なく、より短い製造期間と、低い総コストをもたらす。

真空浸炭のデメリット

〇設備コスト:真空浸炭処理装置は高度な技術と設備を要します。また、真空浸炭は、真空の維持や部品の高温処理など、維持費用が高く、高い初期投資コストが必要になります。

〇複雑なプロセス:真空浸炭のプロセスは複雑であるため、熟練した技術者が必要です。

「熱処理技術ナビ」の真空浸炭技術

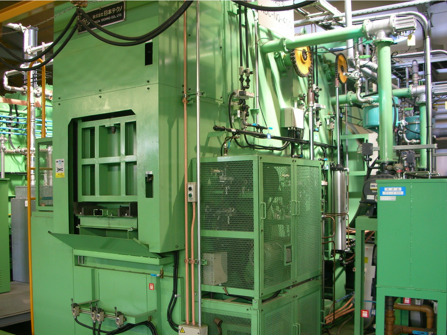

同じ真空浸炭技術でも下記「熱処理技術ナビ」特有の特徴がございます。

〇 火がない熱処理工場:一般的な熱処理工場では、油と火を使用するため、火が燃えて温度が上昇し、煤だらけの熱い熱処理工場になります。また、残留ガスに引火してしまうと、爆発などの事故のリスクも生じてしまいます。 一方、熱処理技術ナビでは熱処理加工や熱処理工場は、ガス浸炭では火を使用しないため、天井には煤がなく、火がありません。空調設備も必要なく、熱処理工場とは思えないくらい清潔感がある工場を維持することができます。

〇 独自ノウハウの高品質熱処理:火を使わずに熱処理ができるのは、当社独自のノウハウが詰まった熱処理の技術力と開発力に秘密があります。「熱処理技術ナビ」では、ダイレクト浸炭やマルチナイト(ガス浸硫窒化)、Nハード(高温浸窒焼入れ)など、様々な熱処理技術で特許を取得しております。独自の熱処理技術により、ロット内部品の硬度や品質を安定させ、変寸を抑えることができ、さらに潤滑性や耐食性も改善する、高品質な熱処理を行うことができます。

>>>更に詳しくご紹介いたします。(引用別途)

真空浸炭の事例

「熱処理技術ナビ」による浸炭窒化処理の事例をご紹介します。

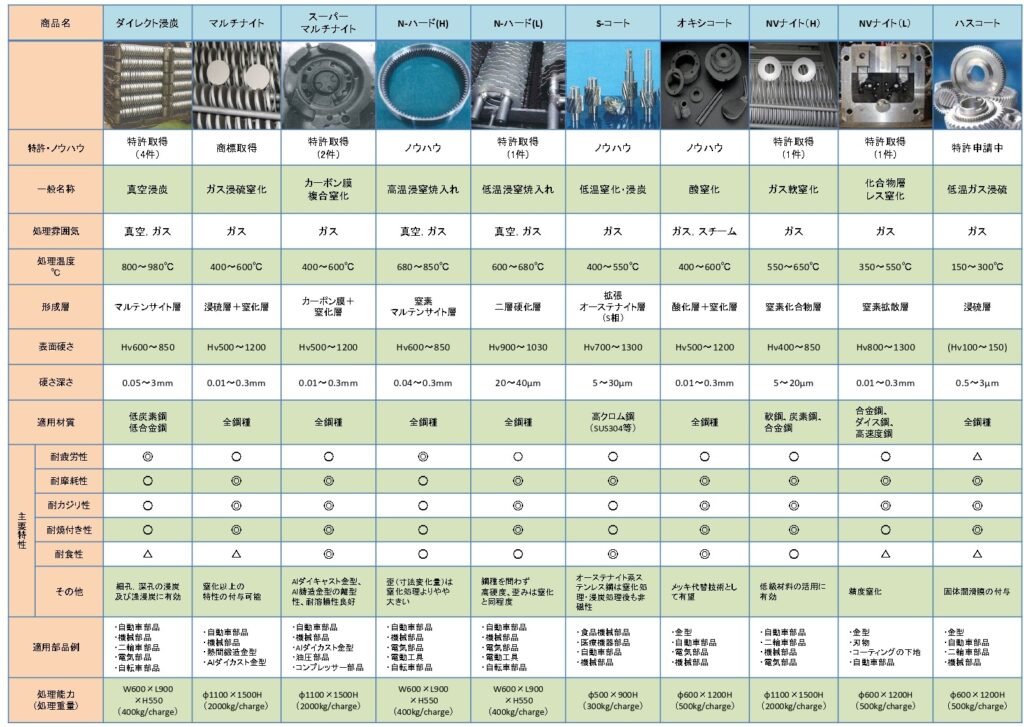

油圧機器メーカー様向け 真空炉(ファインシンター)

こちらは油圧機器メーカー様向けの真空炉の納入事例です。お客様からは、従来は熱処理工程を外注にて対応していたものの、納期面とコスト面が圧迫されていたことから、熱処理工程を内製化したいとのことで、炉の製作について日本テクノにご相談をいただきました。

また、外注で依頼していた熱処理工程において、どうしても変形してしまって精度が出ず困っていたとのことで、内製化した際は社内で実検証まで実施したいとのことでした。

そこで当社からは、お客様が必要とする熱処理工程として真空炉の設計・製作から納入まで対応いたしました。真空炉を社内保有することで、実検証することができるようになり、また当社から最適な熱処理条件の選定までサポートいたしましたので、熱処理による変形の抑制にもつなげることができました。

>>>詳しくはこちら (引用別途)

真空浸炭のことなら、「熱処理技術ナビ」にお任せください!

真空浸炭の技術相談については、「熱処理技術ナビ」にご相談ください。ご不明点や用途などお客様のご要望を考慮して、最適な技術提案をさせていただきます。

◇ 火のない熱処理工場・CO2が生まれない熱処理を実現

日本テクノが提供する熱処理加工や熱処理工場は、火がありません。当社のガス浸炭では火を使用しないため、天井には煤がなく、熱処理工場とは思えないくらい清潔感がある工場を維持することができます。

また、火を使わない熱処理工場では、燃焼が起こらないため、CO2ガスは発生しません。このCO2が出ない熱処理工場は、脱炭素社会に大きく貢献する地球に優しい熱処理技術として、日本国内の主要メーカーの方々からご相談をいただいております。

>>当社の特徴「いまだかつてない熱処理工場」について詳しくはこちら

◇ 熱処理技術ナビの提供するサービス

熱処理技術ナビでは下記のサービスを展開しております。

◇対応可能な受託処理一覧

熱処理技術ナビを運営する株式会社日本テクノが対応可能な受託処理一覧をご紹介いたします!

◇ お客様からいだくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

Q.ダイレクト浸炭では、どれくらいの深さまで浸炭焼入れできますか?

◇ 熱処理・炉のことでお困りの際は、熱処理技術ナビにお任せください!

熱処理・炉のことでお困りの際は、熱処理技術ナビにお気軽にご相談ください!

関連コラム

-

窒化処理とは?種類からメリット、デメリットまで解説!

- 窒化処理

- 浸硫処理

2025/09/2

窒化処理は、表面硬化熱処理の一種で、部品の耐久性を向上させる目的で広く利用されています。 今回は、窒化処理について、種類からメリット、デメリットまで解説いたします! 窒化処理とは? 窒化処理は、金属部品の表面硬度を […]...

窒化処理は、表面硬化熱処理の一種で、部品の耐久性を向上させる目的で広く利用されています。 今回は、窒化処理について、種類からメリット、デメリットまで解説いたします! 窒化処理とは? 窒化処理は、金属部品の表面硬度を […]... -

CO2をほとんど排出しない「常圧スマート浸炭」とは?

- 浸炭処理

- ダイレクト浸炭

2024/10/19

常圧スマート浸炭は、環境に優しい革新的な浸炭技術で、従来のガス浸炭法と比べてCO2排出量を大幅に削減できる点が大きな特徴です。この技術は、日本テクノと高圧ガス工業が8年以上にわたり共同開発し、アセチレンガスを直接使用する […]...

常圧スマート浸炭は、環境に優しい革新的な浸炭技術で、従来のガス浸炭法と比べてCO2排出量を大幅に削減できる点が大きな特徴です。この技術は、日本テクノと高圧ガス工業が8年以上にわたり共同開発し、アセチレンガスを直接使用する […]... -

熱処理工程で脱炭素化する方法とは?CO2排出量0を実現する熱処理方法をご紹介

- 浸炭処理

- ダイレクト浸炭

2024/10/18

脱炭素社会を実現するためには、製造業、特に熱処理工程におけるCO2排出削減が重要な課題となっています。しかし従来のガス浸炭処理では、プロパンガスを燃焼させる過程で大量のCO2が発生しますが、新しい技術を取り入れることで、 […]...

脱炭素社会を実現するためには、製造業、特に熱処理工程におけるCO2排出削減が重要な課題となっています。しかし従来のガス浸炭処理では、プロパンガスを燃焼させる過程で大量のCO2が発生しますが、新しい技術を取り入れることで、 […]...