浸窒焼入れとは

- 浸窒処理

2025/04/14

浸窒焼入れとは

浸窒焼入れとは、部品などの鉄鋼部材を、窒素ガス中で加熱してから急冷することで、特殊な表面硬化処理を施す方法です。浸窒焼入れは、窒化炉に部品を浸した状態で処理を行うことが特徴で、表面硬化に精度が求められる場合や、部品組立の前に硬度を安定させる必要がある場合などに広く用いられています。

浸窒焼入れによって施される表面硬化処理は、部品表面の窒化皮によって硬度が向上し、耐摩耗性や耐熱性、耐蝕性を高めることができます。また、加工による歪みが少なく、各個体差が少ないのも特徴です。ただし、浸窒焼入れには、設備投資やシステムの運用に高度な技術が必要であり、また、部品形状や材質、サイズなどによって施しにくい場合もあるため、注意が必要です。

浸窒焼入れには、自動車部品や航空機部品、医療器具、工作機械、歯車など、高い表面硬度や高耐久性が求められる部品に使用されています。

浸窒焼入れと浸炭焼き入れの違いとは

浸炭焼入れは炭素(C)だけを拡散させ硬化させるのに対して、浸炭窒化焼入れは炭素(C)と窒素(N)を拡散させる方法です。浸炭窒化焼入れは、快削鋼(SUM系)、低炭素鋼、SPCC材等の表面硬化、疲労強度の改善に適用されています。浸炭焼入れと比較して、処理温度も低く、寸法変化、歪が一般的に少なく、精密部品に多く採用されています。

高温浸窒焼入れと低温浸窒焼入れの違い

高温浸窒焼入れと低温浸窒焼入れの違いは、主に処理温度と処理時間にあります。

高温浸窒焼入れは、680℃~850℃の高温で行われ、比較的短い時間で処理が完了します。この方法は、表面硬化が主な目的であり、耐摩耗性を向上させることが期待されます。

一方、低温浸窒焼入れは、比較的低い温度である620℃~680℃程度で行われ、より長い時間を要します。この方法は、表面硬化とともに、金属内部の耐疲労性や靱性を向上させることが期待されます。

高温浸窒焼入れ「N-ハード(H)」

●窒素マルテンサイトによる硬化

●炭素鋼から合金鋼まで広く適用が可能

●最大800HV以上の硬化層

●温度680~850℃

低温浸窒焼入れ「N-ハード(L)」

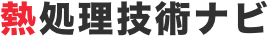

●浸窒焼入れ後の時効による硬化

●合金元素に困らない硬化機構

●最大1000HV以上の硬化層

●温度620~680℃

高温浸窒焼入れ「N-ハード(H)」の特徴

①安価なSPCC材から850HV程度の表面硬度を得ることができる

窒素を侵入させ焼入を行うことにより、安価なSPCC材でも850HV程度の表面硬度が得られ、内部に窒素が拡散している範囲で硬度を上昇させることが可能です。

②ひずみ量が小さい

ひずみ量は浸炭窒化焼入の約半分で、ガス軟窒化よりわずかに大きいのみです。

③摩擦量も良好

摩擦係数・焼付け面圧は浸炭窒化、ガス軟窒化とほぼ同等です。摩耗量は、浸炭窒化焼入材の1/2、ガス軟窒化材の1/3と良好。

その他にも、次の特徴を確認しています。

- カーボン系のガスを利用しないので、処理後の試料の表面粗さが良好。

- N-ハード(H)処理に必要な時間は、ガス軟窒化の1/3~1/4程度で、大幅な短縮が可能。

- 浸炭と同程度の焼戻し軟化抵抗を有する。

高温浸窒焼入れ「N-ハード(H)」資料

課題を解決する新しい表面硬化熱処理法、それが「N-ハード(H)」です。

下記より無料ダウンロードが可能です。ご興味ある方はまずはこちらをダウンロードください。

低温浸窒焼入れ「N-ハード(L)」の特徴

①高い表面硬度が得られる

鋼種を問わずマルテンサイトやガス軟窒化の化合物層よりも硬い表面硬化層(900Hv以上)が得られます。

②熱処理ひずみが小さい

熱処理ひずみは、浸炭焼入>浸炭窒化>N-ハード(H)>N-ハード(L)窒化の順に小さくなるが、N-ハード(L)窒化は焼入れ並みで極めて小さいです。

③仕上肌が良好である

カーボン系のガスを使用しないので、ス―ティングの心配がなく仕上肌は極めて良好です。

④ポーラス層が生成しない

硬化層は準安定相で化合物層ではないので、最表面にポーラス層は生成しないです。

⑤焼戻し軟化抵抗性が大きい

窒化層は急冷後250~350℃の時効処理で硬化するので、焼戻や浸炭焼戻しに比べ高い焼戻し軟化抵抗性を有しています。

⑥操業費が低減する

処理温度が低く、ガスの使用量が少なく、処理時間が短く、且つ、安価な材料でも表面硬化できるので、浸炭、浸炭窒化、窒化に比べ操業費が低減します。

⑦攪拌機付真空浸炭炉が必要である

雰囲気中の残留アンモニアガスを1~2%で管理する必要があり、処理には攪拌機付真空浸炭炉が必須です。

低温浸窒焼入れ「N-ハード(L)」資料

低歪みを実現する、新しい表面硬化法です。特許も取得済です。下記リンクより無料ダウンロードが可能です。こちらも合わせて是非ダウンロードください。

浸窒焼入れの事例

「熱処理技術ナビ」による浸窒焼入れの事例をご紹介します。

アクチュエーター部品への浸窒焼入れ

こちらは、自動車エンジン向け量産部品への浸窒焼入れ事例です。

従来、耐磨耗性・高強度が必要な部品は浸炭焼入れや窒化が用いられてきました。しかし、前者は歪み、後者は靭性で劣り、欠け発生等の懸念が残ったため、熱処理後の加工レスと高強度高靭性を両立できる浸窒焼入れが着目され、バルブリフト可変機構に採用されるケースが増えています。

熱処理技術ナビの「N-ハード(H)」は、高温のNH₃雰囲気中で窒素を浸入拡散後、急冷する処理です。浸窒焼入れは表層のみ変態・硬化させる処理であるため、変態領域が非常に小さく、低歪みとすることが可能です。この低歪みの特徴を活かし、エンジン部品以外にも、寸法精度が要求されるスクロールコンプレッサー(カーエアコン)内で使用される偏芯ブッシュなどにも浸窒焼入れが採用されております。

カーエアコン部品の浸窒焼入れ

こちらは、「アクチュエーター部品への浸窒焼入」内でも一部ご紹介させて頂いた スクロールコンプレッサー(カーエアコン)内で使用される 偏芯ブッシュなどにも浸窒焼入れ採用事例となります。 高温のNH₃雰囲気中で窒素を浸入拡散後、急冷する処理であるのは アクチュエーター部品への処理と共通ですが、 偏芯ブッシュは更に低い温度条件にて量産を実施しております。 開発段階では浸炭焼入で表面改質する計画でしたが、熱処理後の変寸が大きく 後工程の研磨で取り代が大きくなる課題があった為 より低温で焼入が出来るNハードを検討頂き採用となりました。 また安価に入手出来るS45C材に対して表面のみを硬化させられることでコストメリットも得ることが出来ました。 S45C材は素材が有する炭素量で焼入される為、浸炭処理温度では内部まで硬化れ変寸に対しては不利ですがNハードであれば問題無く適用することができます。

浸窒焼入れのことなら、「熱処理技術ナビ」にお任せください!

浸窒焼入れの技術相談については、「熱処理技術ナビ」にご相談ください。ご不明点や用途などお客様のご要望を考慮して、最適な技術提案をさせていただきます。

◇ 火のない熱処理工場・CO2が生まれない熱処理を実現

日本テクノが提供する熱処理加工や熱処理工場は、火がありません。当社のガス浸炭では火を使用しないため、天井には煤がなく、熱処理工場とは思えないくらい清潔感がある工場を維持することができます。

また、火を使わない熱処理工場では、燃焼が起こらないため、CO2ガスは発生しません。このCO2が出ない熱処理工場は、脱炭素社会に大きく貢献する地球に優しい熱処理技術として、日本国内の主要メーカーの方々からご相談をいただいております。

>>当社の特徴「いまだかつてない熱処理工場」について詳しくはこちら

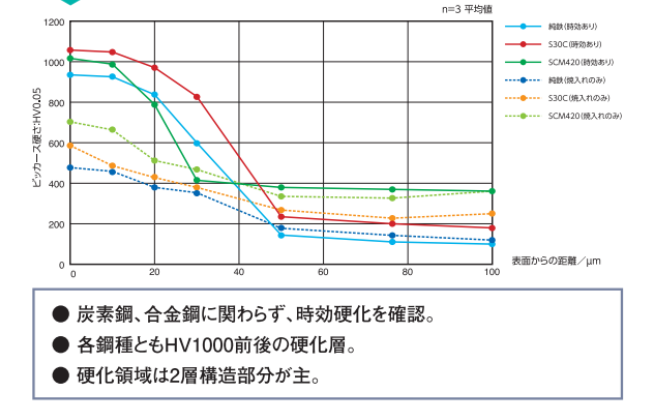

◇ 熱処理技術ナビの提供するサービス

熱処理技術ナビでは下記のサービスを展開しております。

◇対応可能な受託処理一覧

熱処理技術ナビを運営する株式会社日本テクノが対応可能な受託処理一覧をご紹介いたします!

◇ お客様からいだくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

Q.ダイレクト浸炭では、どれくらいの深さまで浸炭焼入れできますか?

◇ 熱処理・炉のことでお困りの際は、熱処理技術ナビにお任せください!

熱処理・炉のことでお困りの際は、熱処理技術ナビにお気軽にご相談ください!